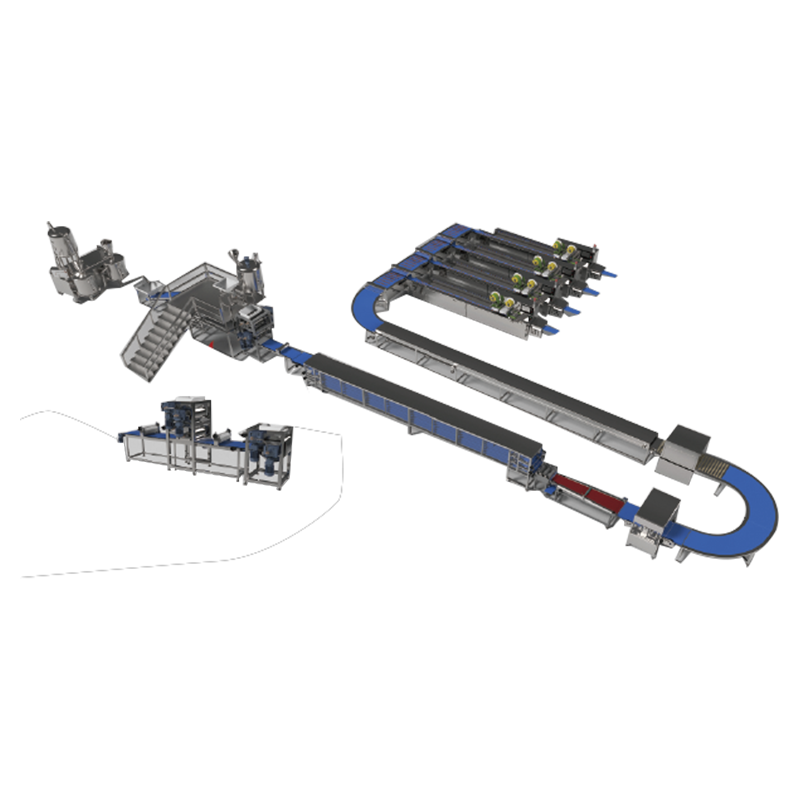

در دنیای شیرینیپزی جهانی، تعداد کمی از برندها از این نوع نوقا، کارامل و بادامزمینی خاص به رسمیت شناخته شده و وفاداری مصرفکننده را به خود اختصاص میدهند. برای عمده فروشان و خریداران، این محبوبیت مستقیماً به فروش قابل پیش بینی و با حجم بالا تبدیل می شود. با این حال، این قابلیت اطمینان تجاری اساساً به عاملی بستگی دارد که اغلب توسط مصرف کننده نهایی مورد توجه قرار نمی گیرد: ثبات مطلق. هر میله باید به همان شکل قبلی باشد. این یکنواختی تزلزل ناپذیر یک امر تصادفی نیست. این نتیجه مستقیم یک مهندسی دقیق و کنترل شده است خط تولید اسنیکرز .

مسئله سازگاری برای خریداران بسیار مهم است. وزن ناسازگار محصول می تواند منجر به زیان های مالی قابل توجهی در سراسر زنجیره تامین، از تولید کننده تا خرده فروش شود. همچنین می تواند استانداردهای نظارتی برای اعلام وزن را نقض کند. بنابراین، درک پیچیدگی پشت خط تولید اسنیکرز صرفاً یک کنجکاوی فنی نیست، بلکه یک عنصر حیاتی برای اطمینان زنجیره تامین است. کل سیستم - از اختلاط اولیه مواد تا بسته بندی نهایی - به عنوان مجموعه ای از کنترل ها و تعادل های به هم پیوسته طراحی شده است که در آن مهندسی دقیق و کنترل فرآیند از اهمیت بالایی برخوردار است. ما این سفر را بررسی خواهیم کرد و مراحل کلیدی را که در آن سازگاری فعالانه اعمال و اندازهگیری میشود، برجسته میکنیم.

بنیاد سازگاری: آماده سازی و مدیریت مواد

قبل از تشکیل هر نوار، گام اساسی برای اطمینان از سازگاری با مواد خام آغاز می شود. را خط تولید اسنیکرز با مونتاژ شروع نمی شود، بلکه با استانداردسازی دقیق مواد تشکیل دهنده شروع می شود. ترکیب و وضعیت فیزیکی ورودی ها - نوقا، کارامل، بادام زمینی و شکلات - متغیرهای مهمی هستند که برای دستیابی به خروجی یکنواخت باید کنترل شوند.

نوقا، یک جزء کلیدی برای ساختار نوار، در دسته های بزرگ تهیه می شود. دستور پخت دقیق است، اما فرآیند هوادهی و مخلوط کردن نیز دقیق است. چگالی نوقا پارامتری است که به دقت کنترل می شود. اگر چگالی متفاوت باشد، حجم نوقا مورد استفاده برای یک وزن معین تغییر می کند و بلافاصله بر اندازه و جرم میله نهایی تأثیر می گذارد. به طور مشابه، کارامل به درجه حرارت و ویسکوزیته دقیق پخته می شود. این تضمین میکند که در طول رسوبگذاری به طور مداوم جریان داشته باشد، و یک لایه یکنواخت ایجاد میکند که به طور ناهموار به پایه نوقا نفوذ نمیکند. بادام زمینی ها بر اساس اندازه و وزن دسته بندی و طبقه بندی می شوند تا از توزیع ثابت اطمینان حاصل شود. استفاده از ترکیبی کنترل نشده از قطعات کوچک و بزرگ منجر به پر شدن ناهموار، ایجاد فضای خالی یا خوشه های متراکم می شود که مستقیماً بر وزن و یکپارچگی ساختاری میله تأثیر می گذارد. این آمادهسازی دقیق همه اجزا، زمینه را برای یک فرآیند تولید پایدار و قابل پیشبینی فراهم میکند و اولین حلقه حیاتی در زنجیره سازگاری را تشکیل میدهد.

Precision Forming: The Heart of Operation

هنگامی که مواد تشکیل دهنده با استانداردهای دقیق آماده شدند، خط تولید اسنیکرز به بحرانی ترین مرحله خود می رود: تشکیل هسته میله. اینجاست که مهندسی دقیق برای تعریف ابعاد و جرم اساسی میله در مرکز توجه قرار می گیرد.

رسوب و اکستروژن لایه

این فرآیند معمولاً با نوقا شروع می شود. توده نوقای آماده شده به یک سر اکستروژن یا یک سیستم غلتکی وارد می شود که آن را به صورت یک دال پیوسته و کاملاً ابعادی شکل می دهد. ضخامت، عرض و تراکم این دال به طور مداوم کنترل می شود. حتی انحرافات جزئی در پروفیل دال در مراحل بعدی ترکیب می شود و این عملیات شکل دهی اولیه را حیاتی می کند. به دنبال نوقا، یک لایه کارامل دقیقاً رسوب می کند. کاربرد کارامل یک عملیات ریختن ساده نیست. این یک فرآیند اندازه گیری شده است. سپرده گذاران دقیق استفاده می شود که مانند سرنگ های پیچیده عمل می کند و حجم دقیقی از کارامل را روی پایه نوقای متحرک آزاد می کند. این کنترل حجمی یک روش مستقیم برای کنترل جرم است که اطمینان حاصل می کند که هر بخش میله مقدار کارامل یکسانی دریافت می کند. در نهایت، مقداری از بادام زمینی از پیش اندازهگیری شده به طور مساوی در سراسر لایه کارامل توزیع میشود. استفاده از فیدرهای ارتعاشی یا تجهیزات مشابه یک لایه منفرد و ثابت از مهره ها را بدون توده یا شکاف تضمین می کند. این ساختار لایه ای سپس به داخل یک تونل خنک کننده حرکت می کند تا شکل خود را تنظیم کند و ابعاد دقیق به دست آمده در این مرحله را جامد کند.

سیستم های برش چند سیم

پس از خنک شدن و سفت شدن توده لایه ای، آن را به صورت نوارهای تکی برش می دهیم. این یک لحظه تعیین کننده برای ثبات است، و تکنولوژی مورد استفاده از یک گیوتین ساده فاصله دارد. را خط تولید اسنیکرز استخدام می کند سیستم برش چند سیم . در این فرآیند، مجموعهای از سیمهای پرتنش با فواصل محکم از دال پیوسته محصول عبور میکند و آن را به میلههای مجزا میشکافد. مزایای این سیستم بسیار زیاد است. در مرحله اول، یک برش تمیز با حداقل تغییر شکل یا ضایعات محصول ایجاد می کند (یک عامل مهم برای بهینه سازی بازده بر خلاف تیغه ای که می تواند محصول را فشرده کند. ثانیا، و مهمتر از همه برای سازگاری، سیم ها در فاصله دقیق از یکدیگر ثابت می شوند. این تضمین می کند که هر میله بریده شده از دال دارای طول و عرض یکسان باشد. ترکیبی از پروفیل دال کنترل شده و سیستم برش با فاصله ثابت تضمین می کند که جرم هسته هر میله، قبل از روکش، تقریباً یکسان است. این سطح از کنترل سنگ بنای دستیابی به وزن نهایی است.

فرآیند پوشاندن و خنک کردن: یک آغوش کنترل شده

مرحله مهم بعدی استفاده از روکش شکلاتی است. فرآیند ارابهسازی تعادل ظریفی است. باید میله را کاملاً بدون اعمال مقدار زیاد یا ناسازگار پوشش بپوشاند که مستقیماً بر وزن و ظاهر نهایی تأثیر می گذارد.

قسمت روکش شامل پرده ای از شکلات ذوب شده است که میله ها از طریق آن روی نوار نقاله عبور می کنند. کلید سازگاری در اینجا کنترل چندین متغیر است: ویسکوزیته و دمای شکلات، سرعت نوار نقاله و طراحی خود پرده. شکلات باید در دمای خاصی نگه داشته شود تا سیالیت خود را حفظ کند. اگر خیلی چسبناک باشد، خیلی ضخیم و ناهموار پوشش می دهد. اگر خیلی نازک باشد، پوشش کافی را ایجاد نمی کند. را تمپر کردن شکلات واحدها در خط تولید اسنیکرز مسئول حفظ این وضعیت دقیق هستند. همانطور که میله ها از زیر پرده عبور می کنند، یک کت اولیه دریافت می کنند. سپس روی یک نوار نقاله مش تکان دهنده حرکت می کنند، که دو هدف را دنبال می کند: تضمین می کند شکلات به طور یکنواخت جریان پیدا می کند تا کل نوار را بپوشاند، و هر پوشش اضافی را از بین می برد. این حذف اضافی یک مرحله مهم کنترل وزن است. مقدار تکان داده شده نسبتاً ثابت است و یک لایه یکنواخت روی هر نوار باقی می گذارد. پس از روکش کردن، میله ها وارد یک تونل خنک کننده چند ناحیه ای می شوند. سرعت خنکسازی به دقت کنترل میشود تا اطمینان حاصل شود که مجموعههای شکلات با براقیت، ضربه خوردن، و ویژگیهای پایدار در قفسه مناسب، قفل شدن در ابعاد و وزن دقیق تا این مرحله به دست میآیند.

چشم بدون پلک: بررسی درون خطی وزن و کنترل کیفیت

حتی با یک فرآیند شکلدهی و رنگبندی کاملاً تنظیمشده، پتانسیل برای جابهجاییهای دقیقهای در وزن وجود دارد. بنابراین، مستقیم ترین مکانیسم برای اطمینان از ثبات در خط تولید اسنیکرز اجرای است چک وزنه های درون خطی . این ترازوهای سریع و خودکار هستند که مستقیماً در سیستم نوار نقاله ادغام شده اند.

همانطور که هر میله جداگانه از تونل خنک کننده خارج می شود، از روی سلول بار چک وزنه عبور می کند. در کسری از ثانیه، جرم میله با دقت بسیار بالایی اندازه گیری می شود. این داور نهایی ثبات وزن است. چکوزنگر به سیستم کنترل خط متصل است و با محدودیتهای وزنی قابل قبول بالا و پایین برنامهریزی شده است. میلههایی که در این "منطقه سبز" قرار میگیرند مجاز به بستهبندی هستند. با این حال، این سیستم همچنین برای کنترل انحرافات طراحی شده است.

- میله های کم وزن: اگر میله ای کم وزن تشخیص داده شود، به طور خودکار از خط رد می شود. این یک استاندارد کیفیت غیر قابل مذاکره است. اجازه دادن به یک میله کم وزن برای فروش نقض استانداردهای تجاری و اعتماد مصرف کننده است. حذف آنها نیز محافظت می کند خط پایین با اطمینان از رعایت.

- میله های اضافه وزن: در حالی که از دیدگاه نظارتی کمتر مهم است، میله های اضافه وزن نیز معمولاً رد می شوند. یک روند مداوم اضافه وزن نشان دهنده یک روند قابل توجه است از دست دادن بازده ، زیرا ارائه محصول اضافی حاشیه سود بیش از میلیون ها واحد را از بین می برد.

دادههای چکوزنگر نیز جمعآوری میشوند و به a وارد میشوند کنترل فرآیند آماری (SPC) سیستم این به مهندسان اجازه می دهد تا فرآیند تولید را در زمان واقعی نظارت کنند. به جای اینکه فقط به میلههای رد شده واکنش نشان دهد، سیستم SPC میتواند روندهای ظریف را تشخیص دهد - به عنوان مثال، افزایش تدریجی وزن متوسط میله - که اجازه میدهد تا قبل از اینکه فرآیند خارج از مشخصات پیش برود، تنظیمات پیشگیرانه را برای سپردهگذاران یا اکسترودرها انجام دهد. این یک سیستم حلقه بسته از تأیید و تصحیح مداوم ایجاد می کند و باعث می شود خط تولید اسنیکرز یک سیستم خود بهینه سازی برای کنترل وزن

جدول زیر نکات کلیدی کنترل و نقش ویژه آنها را در تضمین سازگاری خلاصه می کند:

| مرحله تولید | مکانیسم کنترل | عملکرد اولیه در سازگاری |

| آماده سازی مواد تشکیل دهنده | کنترل چگالی و ویسکوزیته | خواص فیزیکی یکنواخت مواد خام را برای رفتار قابل پیش بینی در شکل گیری تضمین می کند. |

| شکل دهی و لایه بندی | اکستروژن دقیق و رسوب گذاری حجمی | جرم هسته و ابعاد میله را قبل از روکش کردن مشخص می کند. |

| برش | سیستم برش چند سیم | طول و عرض میله یکسان را با حداقل ضایعات محصول تضمین می کند. |

| محجوب | نقاله های معتدل و لرزاننده | یک لایه پوشش یکنواخت اعمال می کند و شکلات اضافی را برای کنترل وزن حذف می کند. |

| بازرسی نهایی | چک وزن و SPC در خط | 100٪ تأیید وزن را ارائه می دهد و تنظیم فرآیند فعال را امکان پذیر می کند. |

نقش بهداشت و نگهداری در سازگاری عملیاتی

یک عامل کمتر آشکار اما به همان اندازه حیاتی در حفظ ثبات، پروتکل دقیق برای است بهداشت و نگهداری پیشگیرانه . الف خط تولید اسنیکرز آرایش پیچیده ای از سیستم های مکانیکی، حرارتی و الکتریکی است. عملکرد ثابت این سیستم ها پیش نیاز یک محصول سازگار است.

به عنوان مثال، حتی دقیقترین رسوبدهنده کارامل اگر نازلهای آن تا حدی با شکر کریستالی مسدود شود، عملکرد نامناسبی دارد. به طور مشابه، تجمع بر روی تسمه نقاله می تواند ارتفاع محصول را تغییر دهد و بر تماس پرده پوششی و در نتیجه وزن پوشش تأثیر بگذارد. بنابراین، تمیز کردن کامل و مکرر فقط مربوط به ایمنی مواد غذایی نیست. این یک نیاز اساسی برای ثبات فرآیند است. نگهداری پیشگیرانه همتای آن است. فرسودگی و پارگی قطعات مکانیکی - مانند سیمها در سیستم برش، پمپهای ذخیرهکنندهها، یا یاتاقانهای روی نوار نقالهها - میتواند تغییرات ظریفی را در طول زمان ایجاد کند. یک برنامه تعمیر و نگهداری برنامه ریزی شده، که در آن اجزاء قبل از خرابی یا تخریب، بازرسی، کالیبره و جایگزین می شوند، تضمین می کند که کل خط تولید اسنیکرز روز به روز با پارامترهای طراحی شده خود عمل می کند. این رویکرد پیشگیرانه زمان خرابی برنامه ریزی نشده را به حداقل می رساند و مهمتر از آن، از تغییر تدریجی مشخصات محصول که می تواند با خستگی تجهیزات رخ دهد، جلوگیری می کند.

نتیجه گیری: سمفونی مهندسی دقیق

اندازه و وزن ثابت هر میله نتیجه یک ماشین یا فرآیند واحد نیست، بلکه نتیجه یک سیستم کاملا یکپارچه و کنترل شده است. را خط تولید اسنیکرز یک سمفونی از مهندسی دقیق است که در آن هر مرحله با دقت طراحی شده است تا به یکنواختی تزلزل ناپذیر محصول نهایی کمک کند. از کنترل بنیادی خواص مواد تشکیل دهنده تا دقت حجمی فرآیند لایهبندی، و از تعریف تمیز برش چند سیمی گرفته تا استفاده منظم از پوشش شکلاتی، هر مرحله یک حلقه مدرج در زنجیرهای از سازگاری است.

آخرین و شاید قطعیترین محافظ، چکوزنگر خودکار است که به عنوان دروازهبان عمل میکند و تضمین میکند که فقط میلههایی که معیارهای انبوه سختگیرانه را برآورده میکنند به سمت مصرفکننده میروند. این کنترل سرتاسر، که توسط استانداردهای بهداشتی و نگهداری دقیق پشتیبانی می شود، قابلیت اطمینانی را فراهم می کند که عمده فروشان و خریداران به آن وابسته هستند. این تضمین میکند که هر پالت، هر کیس، و هر میلهای که تحویل داده میشود از استاندارد بالایی برخوردار است، پیشبینی دقیق، قیمتگذاری پایدار را تسهیل میکند و در نهایت، رابطه قابل اعتماد بین برند، توزیعکننده و مصرفکننده را تقویت میکند. را خط تولید اسنیکرز بنابراین، یک استاد کلاس در تعالی تولید است، که در آن ثبات خروجی اولیه و غیرقابل مذاکره است.

中文简体

中文简体 English

English